Productiemethode voor composiet versterkte brugdekplanken

PRE - Windesheim

Productiemethode voor composiet versterkte brugdekplanken

Op 1-9-2021 ben ik gestart met de minor 'Production Engineer' bij de opleiding 'Werktuigbouwkunde' bij de hogeschool Windesheim. Hier ben ik samen met 2 anderen de uitdaging van Save Plastics aangegaan om een productiemethode te ontwikkelen voor hun composiet versterkte brugdekplanken. Deze brugdekplanken zijn in een eerdere samenwerking met Windesheim voor Save Plastics ontwikkeld, er was echter nog geen productiemethode bedacht.

Achtergrond

Save Plastics verkoopt profielen die gemaakt zijn van gerecyclede thermoplastische kunststoffen. Een van de producten van Save Plastics is de dek-plank. Vanwege de lage stijfheid en de hoge kruip van het thermoplastische kunststof zijn deze dek-planken niet geschikt voor een grote overspanning. Om de overspanning te vergroten is er in samenwerking met Windesheim een composiet inlage ontwikkeld. Door een andere student is eerder onderzoek gedaan naar hoe de dek-planken gemaakt van hergebruikt plastic en voorzien van een versteviging van hergebruikt composiet kunnen worden geproduceerd. Het ging hierbij vooral om het ontwerp van de inlage.

Doelstelling

Het doel van dit project is om een geschikte productiemethode te ontwerpen waarmee de inlage aangebracht kan worden in de dek-plank. Deze productiemethode moet voldoen aan de eisen van de opdrachtgever.

Belangrijkste eisen:

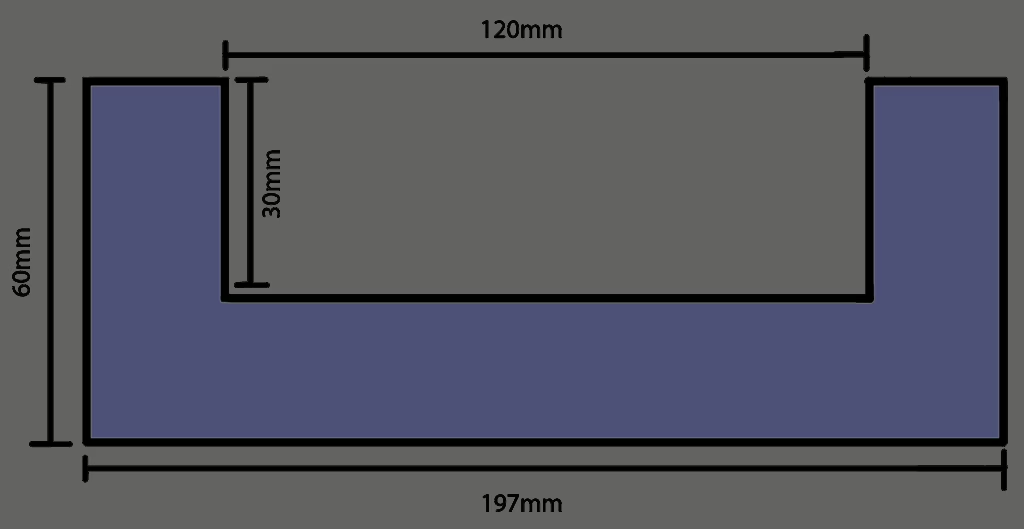

- Afmetingen dek-plank – De afmetingen van de planken in de breedte en de hoogte richting zullen zijn: 20 bij 6 cm. De afwijking hiervoor mag niet groter zijn dan 2%. De productie inrichting moet in staat zijn planken met deze afmetingen te verwerken.

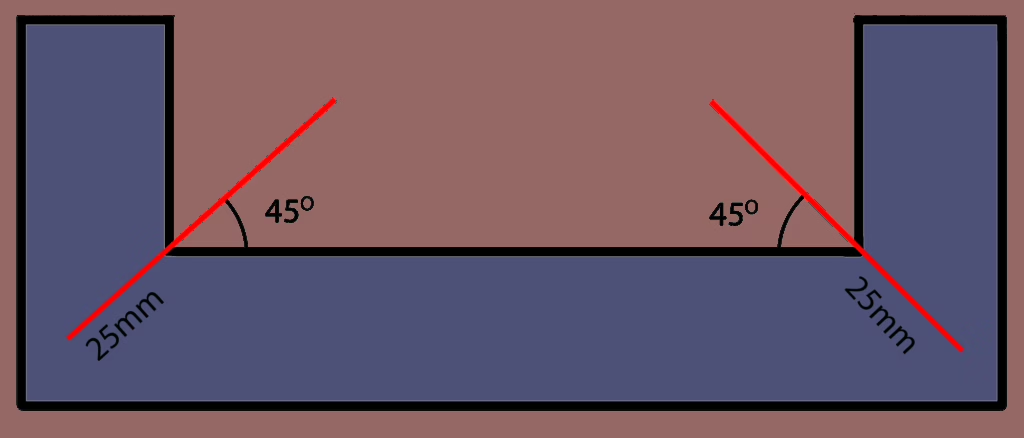

- Afmetingen U-profiel – De afmetingen van het uitgefreesde U-profiel zijn: 120 x 30 mm (bxh) +/- 1%. De productie inrichting moet in staat zijn profielen met deze afmetingen te verwerken.

- Oppervlak – De kant waar de inlage zal worden geplaatst moet glad zijn afgestreken. Het verschil in hoogte hiervoor mag niet groter zijn dan 2 mm.

- Lengte – De maximale lengte van de plank is 3 meter. Het moet ook mogelijk zijn om planken korter dan 3 meter te produceren. De minimale lengte van de planken die geproduceerd gaan worden is gesteld op 1 meter.

- Productie aantal – Om de productielijn rendabel te laten zijn is het van belang dat er minimaal 15 planken per dag geproduceerd kunnen worden. Er word hierbij uitgegaan van een werkdag van 8 uur.

- Productie snelheid – De productiesnelheid van de plank moet hoger zijn dan het met de hand produceren. Als referentie snelheid word er van uitgegaan dat er met de hand maximaal 6 planken per dag door drie personen geproduceerd kunnen worden.

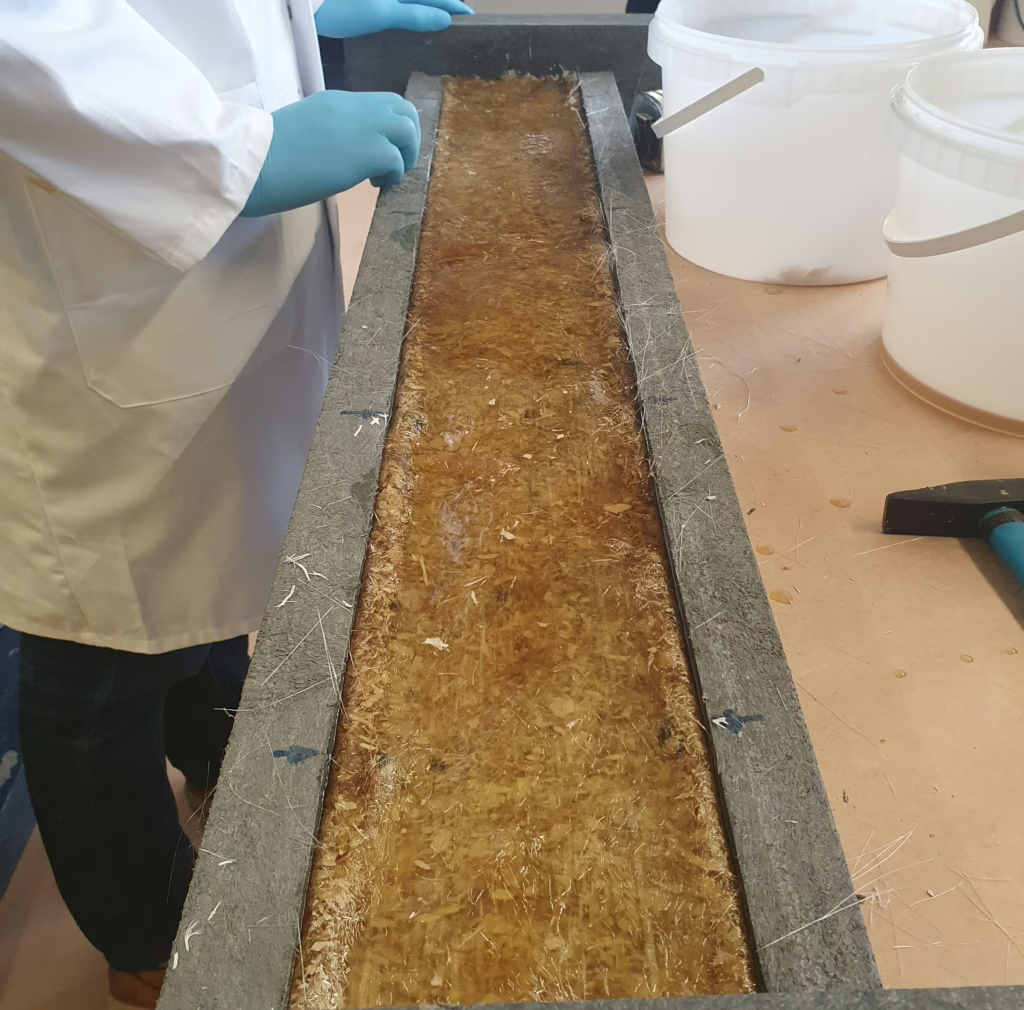

De dek-plank

De kern van de inlage bestaat uit een mix van gerecyclede glasvezel versterkte kunststof vlokken en een hars gemengd met harder. Aan de onder- en bovenkant van deze kern liggen Uni Directionele glasvezelmatten (UD). De gehele inlage is omgrensd door een Chopped Strand Mat (CSM). Pultrusiestaven, die onder een hoek van 45 graden in de inlage zijn geplaatst, zorgen voor een sterke verbinding tussen de

inlage en de dek-plank.

Werkwijze

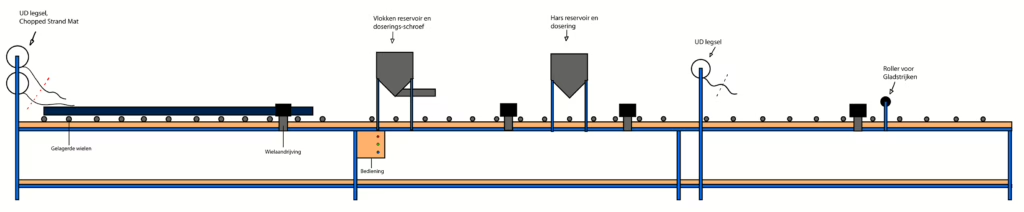

Voor het vinden van een geschikte productiemethode zijn eerst de verschillende werkwijzes binnen het productieproces geanalyseerd. De werkwijzes zijn onderverdeeld in 4 fases, namelijk: De pre-vul fase, de vlokken-vul fase, de hars-vul fase en de afwerk fase. Per werkwijze zijn er functies bedacht die de taak van de werkwijze kunnen uitvoeren, dit is overzichtelijk in een morfologisch overzicht geplaatst. Uit het morfologisch overzicht zijn 4 structuren ontwikkeld. De structuren zijn beoordeeld met behulp van de eerder bepaalde eisen. De structuur met de beste score, zie onderstaande afbeelding, is gekozen om verder uit te werken. Met behulp van verder onderzoek is het ontwerp geïnnoveerd.

Resultaat

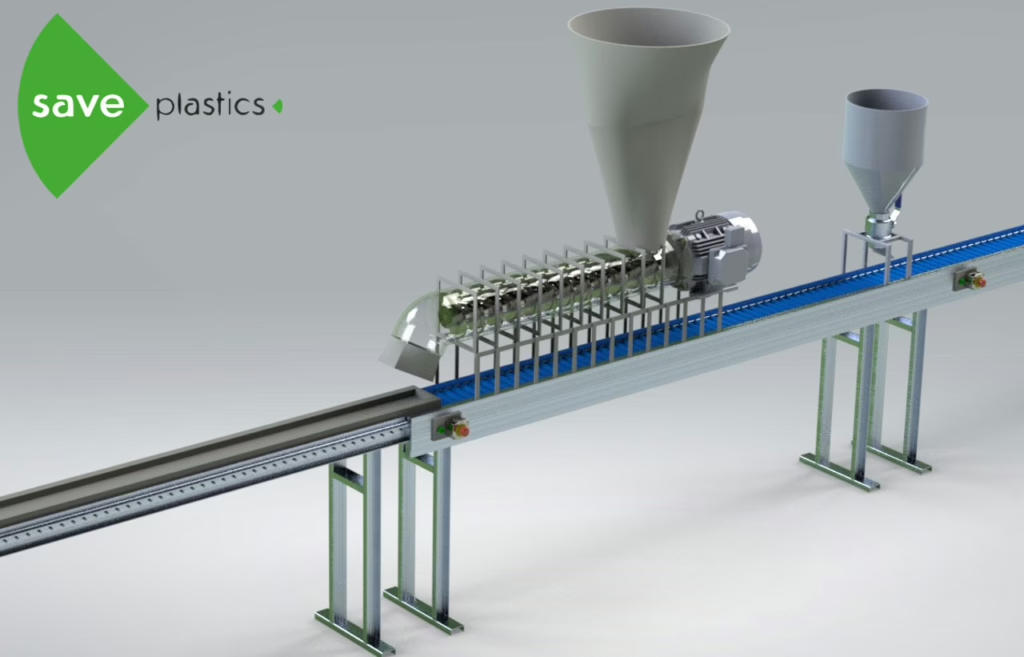

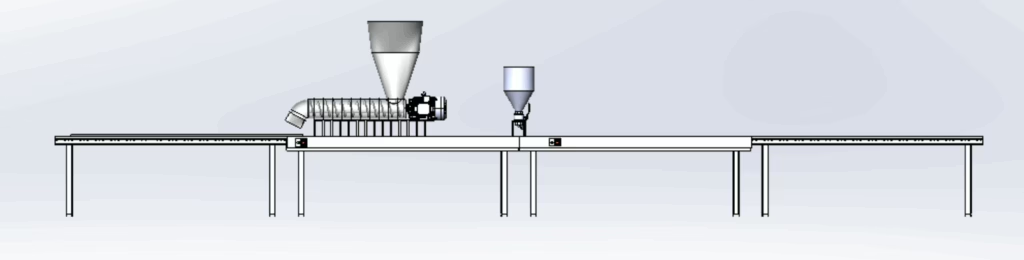

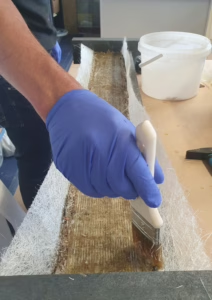

De productielijn bestaat uit 4 rollenbanen van elk 3 meter, waarbij de 2 middelste rollenbanen zijn aangedreven. De eerste rollenbaan wordt gebruikt in de pre-vulfase. Hier worden de glasvezelmatten in de inlage gelegd en met behulp van een boormal worden de gaten geboord. Door een dun laagje hars in het inlage te gieten lost het bindmiddel van de CSM op en kunnen de pultrusiestaven door de glasvezelmat heen in de gaten geplaatst worden. De tweede rollenbaan wordt gebruikt voor de vlokken vul fase. Er bevind zich boven deze rollenbaan een schroeftransporteur waarmee de vlokken in de inlage gestrooid worden. De derde rollenbaan wordt gebruikt voor de hars vul fase. Hier is aan het begin een hopper boven de baan bevestigd met daaronder een schuif. Door de schuif kan hars in de inlage worden gedoseerd. De laatste rollenbaan wordt gebruikt voor de afwerkfase. Hier wordt de laatste mat geplaatst en de CSM dicht gevouwen. Daarna wordt het geheel glad afgestreken doormiddel van een paddle roller. Hierna kan de dek-plank verplaatst worden naar een plek waar de hars kan uitharden.

De totale cyclustijd van het productieproces is 27 minuten en 45 seconden per dek-plank. Dit betekent dat met behulp van dit productieproces in één werkdag van 8 uren door één productiemedewerker 17 planken geproduceerd kunnen worden.